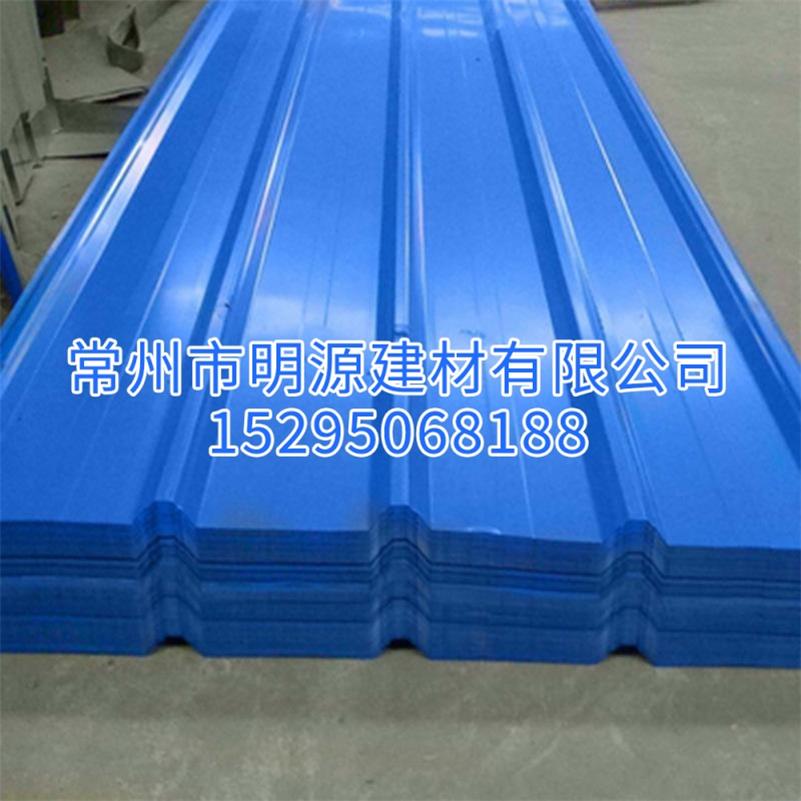

隔熱防腐板在焊接前容易產生裂紋,這樣生產出來的產品是不合格的��,那么為什么會出現這種現象?我們應該如何操作才能夠避免這種現象的出現��,從而生產出合格的產品呢:

隔熱防腐板坡口附近的鋅層在電弧熱的作用下產生氧化(形成ZnO)及蒸發��,并揮發出白色煙塵和蒸氣��,因此極易在焊縫中引起氣孔。焊接電流越大��,鋅的蒸發越嚴重��,氣孔敏感性越大����。用鈦型�、鈦鈣型焊條焊接時�,在中等電流范圍內不易產生氣孔。而用纖維素型和低氫型焊條焊接時����,小電流和大電流下均易產生氣孔����。另外焊條角度應盡量控制在30°~70°范圍內����。

其次用電弧焊焊接隔熱防腐板時,熔池附近的鋅層在電弧熱的作用下氧化成ZnO并蒸發��,形成很大的煙塵�。所以必須采取良好的通風措施。在同樣焊接規范下�,用氧化鈦型焊條焊接時所產生的煙塵量較低�,而低氫型焊條焊接時產生的煙塵量較大。

隔熱防腐板焊接電流較小時����,加熱過程中形成的ZnO不易逸出��,易造成ZnO夾渣。ZnO比較穩定����,其熔點為1800℃����。大塊狀的ZnO夾渣對焊縫塑性產生非常不利的影響��。利用氧化鈦型焊條時����,ZnO呈細小均勻分布,對塑性及抗拉強度影響都不大��。而用纖維素型或氫型焊條時�,焊縫內的ZnO較大、較多�,焊縫性能差����。

簡單來說����,隔熱防腐板焊接時出現裂紋是因為焊條蒸發嚴重,而想要改善這種現象����,可以采用其他型號焊條或者改良通風措施�。當然,最重要的還是要按照焊接的規范來操作��,才能生產出更多合格的產品��。